NEWS

新聞資訊

模具注塑成型中產(chǎn)品變形的影響因素

分類:

行業(yè)動(dòng)態(tài)

2019/01/14 14:08

瀏覽量

【摘要】:

由此提出了對(duì)可應(yīng)用的解決方案的分析,以便減少由實(shí)際工具行為的普遍接受的近似引入的不匹配,已經(jīng)研究了兩種不同的方法。

刀具彎曲計(jì)算

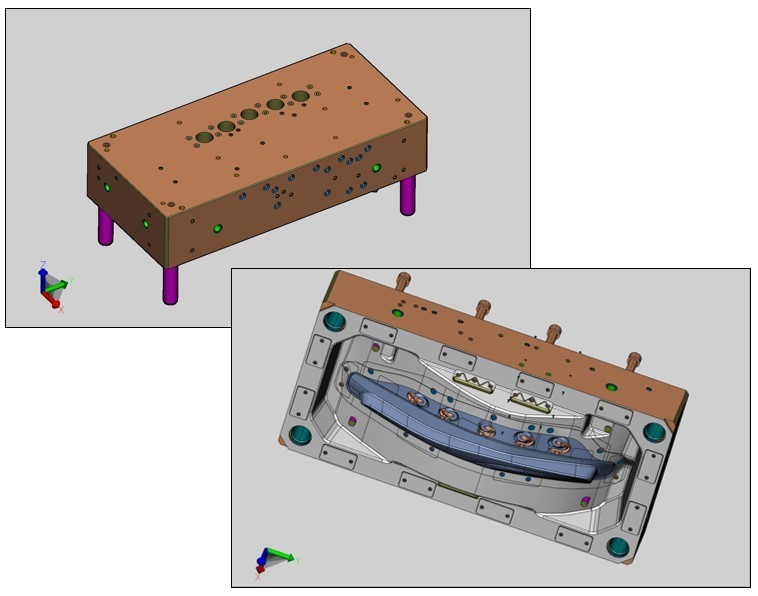

提出的第一種方法考慮對(duì)整個(gè)工具進(jìn)行建模并運(yùn)行模擬,將工具本身視為插入,允許模擬軟件自行計(jì)算工具彎曲和對(duì)注入聚合物的相對(duì)影響。

從一開(kāi)始就必須清楚,在這種方法中,在計(jì)算和預(yù)處理方面肯定需要更多的時(shí)間,結(jié)果強(qiáng)烈依賴于為核心位移計(jì)算和計(jì)算參數(shù)設(shè)置設(shè)置的邊界條件,這會(huì)影響計(jì)算的穩(wěn)定性。

在本案例中,邊界條件如下:

- 與背板接口處的固定狀態(tài)

- 列上的圓柱條件

- 在分型面上的一側(cè)移動(dòng)條件

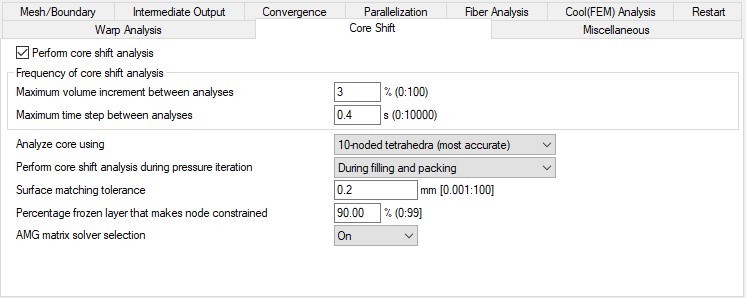

核心移位計(jì)算設(shè)置是根據(jù)建議標(biāo)準(zhǔn)的更新頻率來(lái)設(shè)置的。考慮10節(jié)點(diǎn)四面體模式,在填充和包裝期間執(zhí)行計(jì)算。

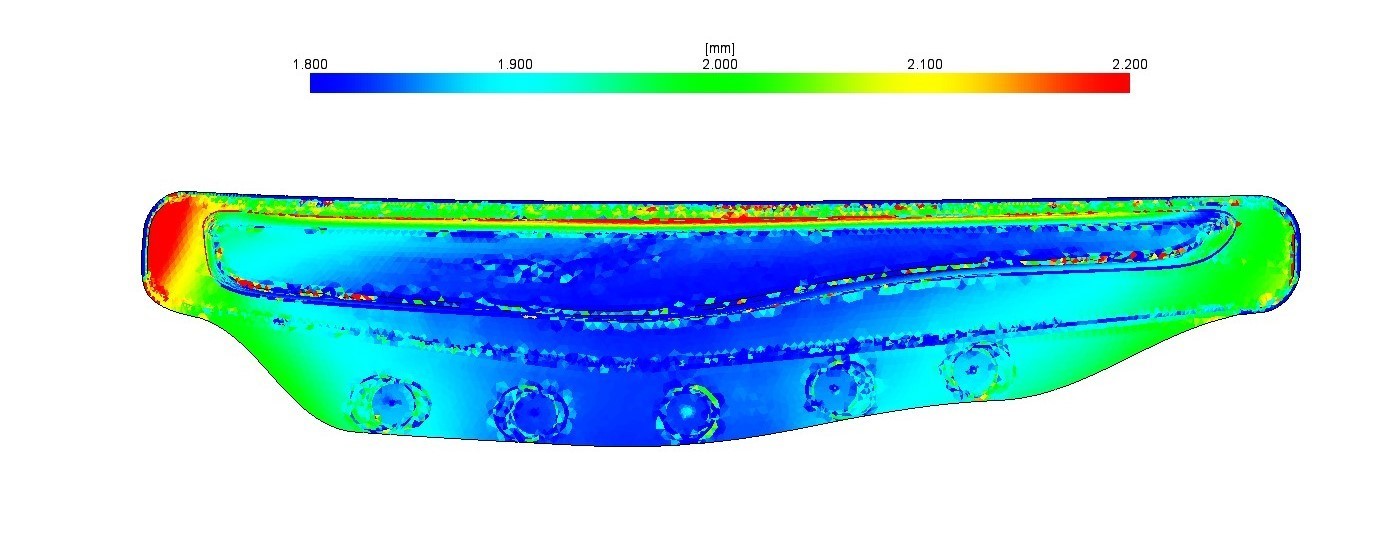

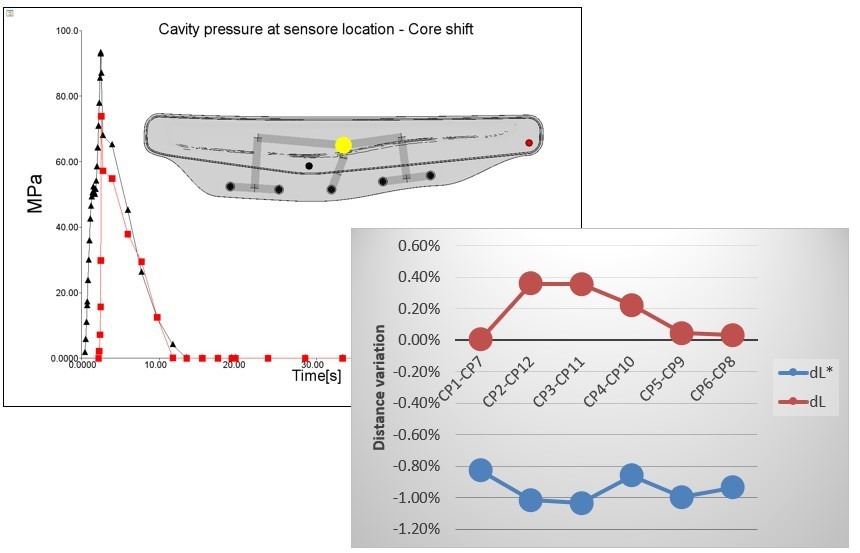

計(jì)算結(jié)果如下圖所示??梢郧宄乜吹?,工具在外側(cè)區(qū)域偏轉(zhuǎn)更多,顯著增加了零件厚度,而在中間非常穩(wěn)定。

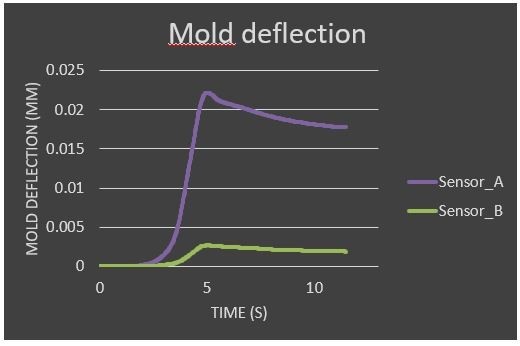

這種情況與實(shí)驗(yàn)觀察完全相反,事實(shí)上在實(shí)際情況中,位于工具中間的傳感器A報(bào)告最大偏轉(zhuǎn),因此最大厚度增加。

該實(shí)驗(yàn)強(qiáng)調(diào),由于所有工具組件之間的相互作用的復(fù)雜性,工具偏轉(zhuǎn)確實(shí)難以管理。

除此之外,結(jié)果還突出了另一個(gè)重要方面:刀具偏轉(zhuǎn)對(duì)壓力行為和偏轉(zhuǎn)都沒(méi)有任何影響。這是因?yàn)樵诤诵奈灰朴?jì)算的AutodeskMoldflow?2017.3模塊中,刀片和塑料部件之間的相互作用限于聚合物的冷凍時(shí)間,在此之后不再計(jì)算相互作用。

工具符合性方法

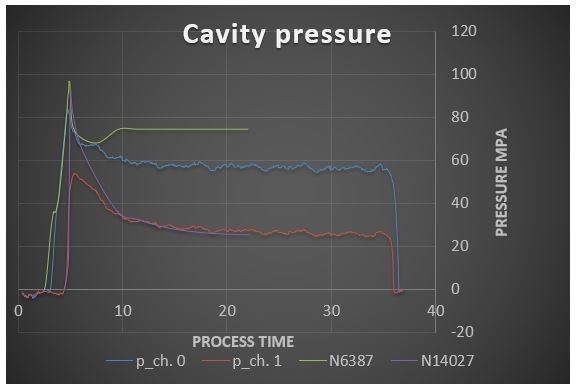

為了改善型腔壓力評(píng)估而研究的第二種方法包括通過(guò)激活Franco Costa博士提出和開(kāi)發(fā)的AutodeskMoldflow?2017.3中的后門(mén)選項(xiàng)進(jìn)行耦合流動(dòng)分析和刀具偏轉(zhuǎn)。

該方法包括根據(jù)以下內(nèi)容在模擬的每個(gè)時(shí)間步驟添加可變厚度Δt:Δt= Cm * Fclamp

如果Fclamp代表給定時(shí)間的夾緊力,Cm是模具柔量,其以mm /噸測(cè)量并且代表每個(gè)工具的特征。

該方法的基本思想是根據(jù)工具剛度的恒定因子,根據(jù)每個(gè)時(shí)刻的夾緊力值計(jì)算平均全局工具開(kāi)度。

在該特定情況下,通過(guò)考慮由力傳感器測(cè)量的平均偏轉(zhuǎn)值來(lái)計(jì)算Cm值。

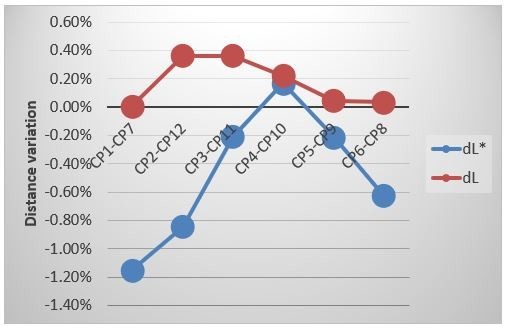

該方法已被證明是有效的,并且提供了一種在包裝階段考慮工具的回彈效應(yīng)的簡(jiǎn)單方法,有助于顯著減少模擬和實(shí)際模腔壓力之間的不匹配。

因此,整體偏轉(zhuǎn)預(yù)測(cè)結(jié)果也顯著改善,在某些點(diǎn)上達(dá)到非常好的匹配。 仍然存在一些變化但可能取決于除工具偏轉(zhuǎn)之外的其他因素并且需要單獨(dú)研究。

塑膠制品吸塑片材的種類

下一篇: